资讯动态

NEWS CENTER

汽车冲压钣金件模具作为汽车制造的关键工具,其质量和精度直接影响着最终的质量和性能,借助3D扫描技术检测汽车冲压钣金件模具对于保证模具生产质量、降低模具制造成本、提高生产效率和延长模具的使用寿命至关重要。

01 客户需求

案例中的客户是某大型中日合资企业,公司致力于中高端汽车模具和汽车门盖类覆盖件产品开发与生产。本次项目客户需要检测汽车冲压钣金件的加工模具,测量其几何尺寸、表面平整度及缺陷特征,进而评估模具能否满足加工精度,以便及时进行调整和修复。

众所周知,模具的加工工艺非常复杂且严格,需要对模具进行切削、成形、打孔等加工过程,使其具备精确的加工精度、几何尺寸、形状和表面质量。精准加工是模具制造的关键步骤,它为后续的工艺流程以及钣金件生产加工提供了基础。

受制于加工工艺,模具加工过程中往往存在较大的加工偏差,因此需要对模具进行检测使其满足精度要求。客户之前采用的测量方案面临以下痛点:1. 测量设备采集数据技术老旧,且性能不稳定,容易损失精度;2. 需要在产品表面喷粉及粘贴标记点,整体耗时过长。

02 项目难点

汽车钣金模具在测量过程往往面临诸多挑战:

01 模具体积庞大、重量大,不便移动,只能在车间现场进行测量。

02 由于模具形状结构非常复杂,包括多种不规则形状特征如曲面、孔、凹凸面等,以及粗糙度较高或锋利的边角特征,这些部位之间相对位置和尺寸精度要求非常高。而且测量过程中还存在遮挡和盲区,普通测量工具难以完整覆盖。

03 模具表面为金属高亮材质,反光会对测量结果带来干扰,影响测量精度和准确度,客户要求不喷粉、不贴点。

03 解决方案及优势

使用设备:TrackScan-Sharp跟踪式三维扫描仪

01 根据实际情况设置扫描参数,如曝光参数、分辨率等。

02 使用3D扫描仪对模具件进行扫描,电脑端同步显示采集到的模具点云数据。

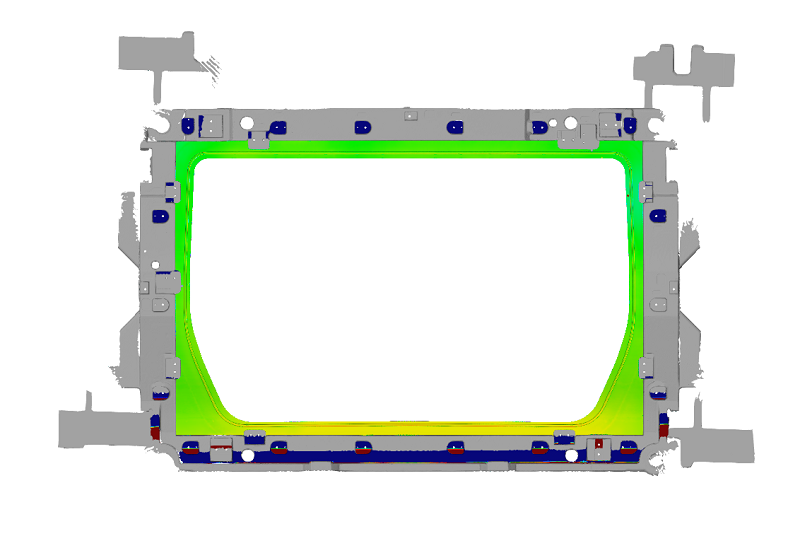

04 将扫描得到的点云数据导入计算机软件进行处理,通过对齐、配准等操作,将点云数据转换为几何模型数据。

05 将扫描生成的几何模型数据与标准CAD模型进行比对和分析,确定模具件与设计要求的偏差,根据检测结果指导进一步加工流程。

在车间现场完成测量全流程,扫描过程无需喷粉、无需贴点、无需转站,仅40分钟就完成了测量任务,并生成数据检测报告。

04 客户评价

在众多三维扫描仪厂家中我们选择了思看科技,我们对思看的产品和服务感到非常满意。

思看不贴点3D测量方案帮助我们在短时间内完成模具件的扫描任务,完整捕捉到形状、尺寸和曲面等丰富的特征细节,精度远远满足要求。值得一提的是,思看的设备省去了贴点、去点的时间,也不需要转站,此外扫描仪操作非常简单,毫无使用门槛,辅助我们在紧张的生产进度中提高效率。

最后,直观的检测报告也给我们后续加工生产提供了颇多助益,我们强烈推荐思看科技3D扫描仪作为汽车制造行业的首选装备。

思看科技激光三维测量解决方案可以应用于模具生产制造从模具设计验证-毛坯余量检测-粗加工-精加工-精加工-零部件质量检测-模具装配全流程,通过3D扫描快速获取各个环节的精准数据,最终得到符合设计要求的成品模具,提高模具制造效率和质量。